Двигатель Kia/Hyundai G4GC 2л/137 – 143 л. с.

Содержание

- 1 Технические характеристики G4GC 2л/137 – 143 л. с.

- 2 Особенности конструкции

- 3 Плюсы и минусы

- 4 Список моделей авто, в которых устанавливался

- 5 Регламент обслуживания G4GC 2 л/137 – 143 л. с.

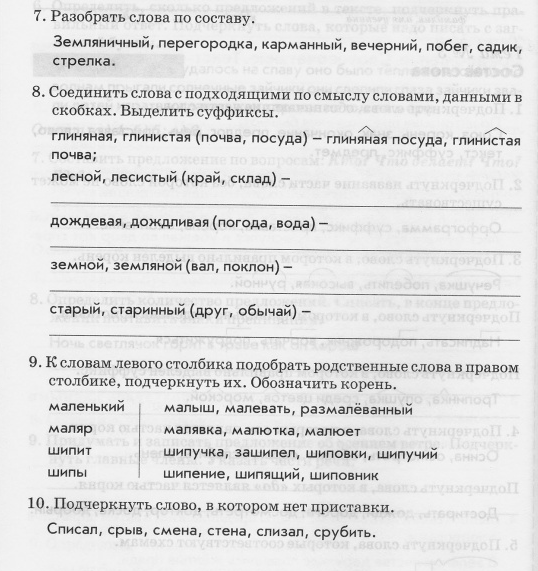

- 6 Обзор неисправностей и способы их ремонта

- 7 Варианты тюнинга мотора

Двигатель G4GC относится к серии Beta, имеет схожую конструкцию с мотором G4FC, но отличается от него большим объемом камер сгорания – 2,0 л вместо 1,6 л, чугунным блоком взамен алюминиевого. Изготавливается в Китае на заводе Ulsan Plant, а не головном корейском предприятии корпорации Beijing Hyundai Motor Co.

Технические характеристики G4GC 2л/137 – 143 л. с.

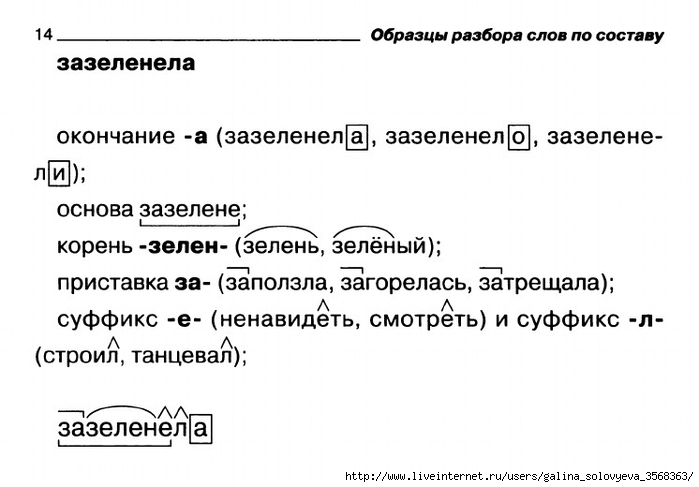

Изначально в двигателе заложено несколько передовых конструкторских решений:

- чугунный блок с расточенными внутри него цилиндрами без гильз;

- рядная схема двигателя для поперечной установки под капотом;

- схема газораспределения DOHC с двумя верхними распредвалами;

- в модификации 143 л.

Это позволило добавить крутящего момента уже на средних оборотах и увеличить мощность в целом. Для упрощения конструкции изготовителем использована регулировка тепловых зазоров клапанов шайбами без гидротолкателей, поэтому к качеству масла ДВС не прихотлив в принципе.

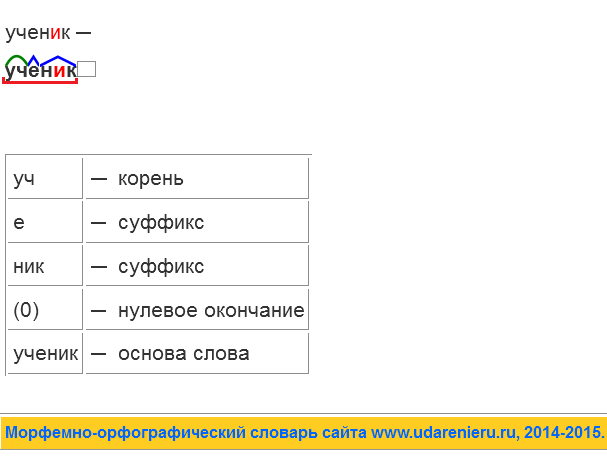

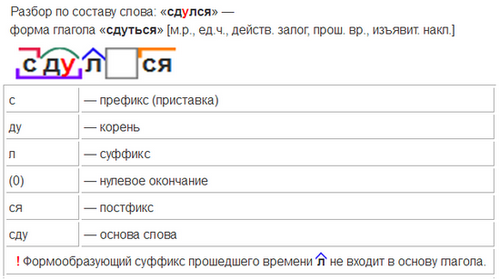

Блок цилиндров

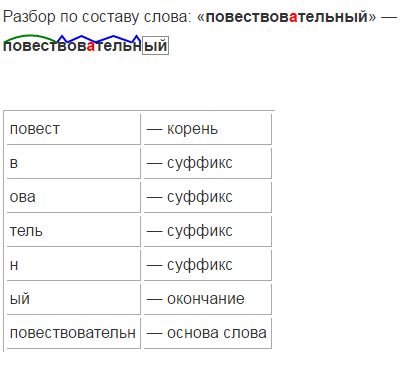

Для удобства пользователей технические характеристики G4GC собраны в таблицу:

| Изготовитель | Ulsan Plant |

| Марка ДВС | G4GC |

| Годы производства | 2002 – … |

| Объем | 1975 см3 (2,0 л) |

| Мощность | 100,8 – 105 кВт (137 – 143 л. с.) |

| Момент крутящий | 184 Нм (на 4500 об/мин) |

| Вес | 144 кг |

| Степень сжатия | 10,1 |

| Питание | инжектор |

| Тип мотора | рядный бензиновый |

| Зажигание | микропроцессорное от общей катушки через коммутатор |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 4 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | дюралевый |

| Выпускной коллектор | встроенный катализатор |

| Распредвал | оригинальный профиль кулачков |

| Материал блока цилиндров | чугун |

| Диаметр цилиндра | 82 мм |

| Поршни | оригинальные, 4 ремонтных размера |

| Коленвал | 8 противовесов, 5 опор |

| Ход поршня | 93,5 мм |

| Горючее | АИ-92 |

| Нормативы экологии | Евро-4 |

| Расход топлива | трасса – 7,1 л/100 км смешанный цикл 5,9 л/100 км город – 9,3 л/100 км |

| Расход масла | максимум 0,7 л/1000 км |

| Какое масло лить в двигатель по вязкости | 5W30, 5W40, 0W30, 0W40 |

| Какое масло лучше для двигателя по производителю | Liqui Moly, ЛукОйл, Роснефть |

| Масло для G4GC по составу | синтетика, полусинтетика |

| Объем масла моторного | 4 л |

| Температура рабочая | 95° |

| Ресурс ДВС | заявленный 300000 км реальный 350000 км |

| Регулировка клапанов | шайбами |

| Система охлаждения | принудительная, антифриз |

| Объем ОЖ | 6 л |

| Помпа | Pump Assy-Coolant |

| Свечи на G4GC | RC9YC4 |

| Зазор свечи | 0,8 мм |

| Ремень ГРМ | Gates K015457XS до апреля 2006 года, K025457XS после этого, 113 зубьев, ширина 22 мм, ресурс 150000 км пробега |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | Blue Print ADG02279, Alco MD-8130 |

| Масляный фильтр | Hyundai 26300-35503, 21513-23000 |

| Маховик | чугун, 6 болтов |

| Болты крепления маховика | М12х1,25 мм, длина 26 мм |

| Маслосъемные колпачки | производитель Ajusa (Испания), впускные светлые, высота 10,2 мм, диаметр 4,85 мм внутри, 10,75 мм снаружи выпускные темные 12026000 |

| Компрессия | от 12 – 15 бар в зависимости от марки авто, разница в соседних цилиндрах максимум 1 бар |

| Обороты ХХ | 750 – 800 мин-1 |

| Усилие затягивания резьбовых соединений | свеча – 20 – 30 Нм маховик – 120 Нм болт сцепления – 20 – 30 Нм крышка подшипника – 30 Нм + 90° (коренной) и 50 – 53 Нм (шатунный) головка цилиндров – три стадии 25 Нм + 60° + 60° |

От завода каждый пользователь получает руководство по эксплуатации авто, в котором содержатся:

- описание систем ДВС и его параметров;

- пошаговые инструкции, позволяющие осуществить капитальный ремонт;

- график техобслуживания мотора.

Существует отдельный мануал для ремонта двигателя или целой серии моторов конкретного производителя.

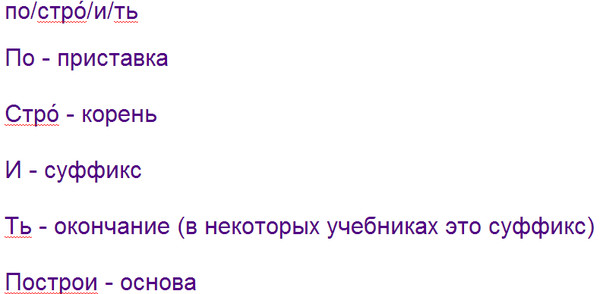

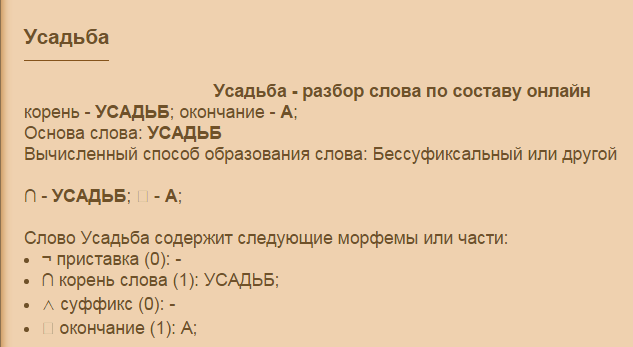

Особенности конструкции

Предназначен двигатель G4GC для поперечной установки в переднеприводных авто Kia/Hyundai. Это рядная атмосферная четырехцилиндровая модель со следующими нюансами конструкции:

- ременный привод выпускного распредвала на пяти опорах;

- цепная передача от него на звездочку механизма CVVT впускного распредвала;

- схема газораспределения DOHC;

- автоматическое натяжение ремня;

- металлическая пакетная прокладка ГБЦ;

- цилиндры расточены внутри блока из ВЧ чугуна, а рубашка охлаждения отлита;

- крышка картера у движков алюминиевая, вместо прокладки используется герметик;

- вкладыши коленвала стальные с фрикционным покрытием;

- для стартера используется основной венец маховика, а для датчика ДПКВ имеется дополнительный венец;

- для авто с АКПП вместо маховика движок комплектуется ведущим диском гидротрансформатора;

- система картерной вентиляции вакуумная, двухветвевая;

- навесное оборудование имеет ременную передачу;

- гидросистема CVVT имеет дополнительный маслофильтр со встроенным обратным клапаном.

Конструкция G4GC

Схема CVVT

Регулировка фаз газораспределения VVT устанавливалась только на поздних версиях для увеличения мощности до 143 л. с. Для управления этой системой использовались другие версии прошивок – SIMK41 или SIMK43 для механической и автоматической коробки передач, соответственно.

На ранних версиях мотора G4GC мощностью 137 л. с. стоит ЭБУ Kefico, достаточно проблематичная прошивка, редко удовлетворяющая пользователей. Однако для Kefco используется датчик ДАД, а для SIMK уже ДМРВ, который не отличается корректными показаниями, поэтому в общей сложности конструкция мотора выиграла незначительно.

ГБЦ G4GC

Простая конструкция позволяет выполнить капремонт в условиях гаража своими руками. Мотор обладает потенциалом 50 л. с., возможна форсировка механическим способом и турбирование. Для обеспечения заявленного ресурса производителя рекомендовано соблюдать график ТО и использовать указанные ГСМ и ОЖ.

Плюсы и минусы

У атмосферного бензинового движка G4GC за время эксплуатации выявлены недостатки:

- сложная компоновка под капотом, например, для снятия впускного коллектора должна быть предварительно демонтирована вся головка блока цилиндров вместе с этим узлом, а поддон картера снимается только после демонтажа двух подушек;

- звездочка CVVT впускного распредвала имеет 2 метки, поэтому можно перепутать положение при сборке;

- поршнями гнет клапана при обрыве ременной ГРМ передачи

- для обеспечения экологических норм Евро-4 на конвейере заужено сечение выпускного коллектора, падает мощность;

- сбиваются настройки тепловых зазоров клапанов, каждые 15 – 20 тысяч пробега требуется их регулировка.

Выпускной коллектор

С другой стороны, устройство ДВС включает в себя несколько передовых конструкционных решений, но в умеренном количестве. Сохранив объемы камер сгорания, можно повысить эксплуатационные характеристики на 10% простым изменением версии ПО бортового компьютера.

Важной особенностью остается снижение расхода ГСМ, обеспечение ресурса 350000 км и повышение эксплуатационных параметров.

Список моделей авто, в которых устанавливался

Создан мотор G4GC для комплектации следующего линейного ряда транспортных средств производителя Kia:

- Sportage – небольшой кроссовер;

- Cerato – миниатюрный хетчбэк и седан;

- Spectra – пятиместный седан;

- Ceed – хэтчбэк и универсал С-класса;

- Carens – компактвэн.

Kia Ceed

Подошли характеристики двигателя для установки его внутри моделей автомобилей Hyundai:

- Trajet – минивэн;

- Coupe – трехдверный лифтбэк;

- I30 – универсал и хетчбэк;

- Sonata EF – среднеразмерный кроссовер;

- Tucson – компактный кроссовер;

- Elantra – хетчбэк;

- Matrix – субкомпактвэн.

Hyundai Trajet

В РФ многие владельцы Hyundai Getz делают свап, заменяя штатный двигатель этим мотором. Вне корпорации HMG этот силовой привод не использовался. Все машины изготавливались и для внутреннего, и для внешнего рынка.

Регламент обслуживания G4GC 2 л/137 – 143 л. с.

Периодичность техобслуживания и порядок работ по замене расходников на двигатель G4GC выглядит следующим образом:

- ресурс обычного ремня ГРМ 60000 км, производителя Гетс – 150000 пробега;

- замена масла каждые 10000 км для обеспечения работоспособности CVVT;

- замену антифриза производитель рекомендует через 30000 пробега, так как охлаждающая жидкость после этого теряет свойства;

- картерную вентиляцию следует промывать/продувать после 30 тысяч км;

- свечи лучше менять ежегодно, а аккумулятор в соответствии с требованиями изготовителя;

- ремень, приводящий во вращение навесное оборудование, подлежит замене через 70 – 90 тысяч пробега;

- выпускной коллектор прогорает после 4 – 5 лет использования;

- воздушный фильтр нужно менять ежегодно, а топливный втрое реже.

Регулировка клапанов

Никак не влияет на ресурс ДВС модернизация перепрошивкой ЭБУ. Зато после установки турбины указанные сроки снижаются на треть.

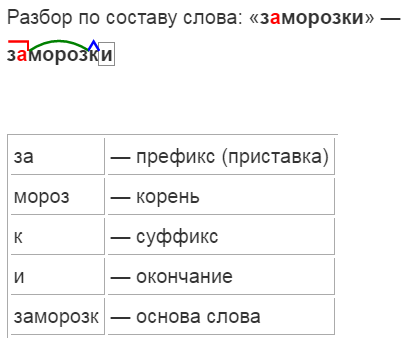

Обзор неисправностей и способы их ремонта

Помимо дизельного звука в момент запуска мотор G4GC часто пугает владельца различными стуками:

| В момент пуска | 1)низкая вязкость масла 2)повышенный осевой зазор коленвала 3)износ вкладыша переднего коренного подшипника | 1)замена масла 2)замена упорного полукольца 3)замена вкладыша |

| В не нагретом ДВС | 1)ослаблен шкив коленвала 2)зазор поршень/цилиндр увеличен | 1)протяжка резьбовых соединений 2)расточка цилиндров и хонингование, замена поршней |

| На холостом ходу после прогрева | 1)ремни навесного оборудования вытянуты или ослаблены 2)износ поршневых пальцев 3)выработка вкладышей подшипников 4)отсутствие соосности головок шатуна | 1)подтягивание или замена ремней 2)замена расходников 3)замена вкладышей 4)замена шатуна |

| При увеличении оборотов | 1)износ вкладышей 2)ослаблен маховик 3)чрезмерное натяжение ремней навесного оборудования | 1)замена вкладышей 2)протяжка болтов 3)регулировка натяжения ремней |

При замене коленвала или КШМ рекомендуется балансировка в сборе во избежание повышенных вибраций.

В отличие от алюминиевых блоков чугунное изделие считается многократно ремонтопригодным. Однако для хонингования зеркала расточенных цилиндров понадобится специальное оборудование.

Варианты тюнинга мотора

По данным завода двигатель G4GC имеет потенциал в пределах 70 л. с., поэтому возможен как механический тюнинг, так и установка надувного оборудования. В первом варианте атмосферный тюнинг заключается в улучшении трех узлов:

- ГРМ – установка распредвалов с фазами 268/264;

- впускной тракт – шлифовка каналов, использование фильтра нулевого сопротивления;

- выпускной тракт – прямоточный выхлоп с сечением 51 – 63 мм.

После чего, необходимо изменить версию прошивки ЭБУ и отключить кислородные датчики. При этом снизится стандарт экологичности до Евро-2, но повысится приемистость мотора.

Тюнинг G4GC

Турбо тюнинг обходится значительно дороже, так как придется выполнить следующие действия:

- замена поршней на аналог с лунками под степень сжатия 8,5 – 8,8;

- установка высокопроизводительных форсунок 650сс;

- использование 63 мм выхлопа;

- применение распредвала с фазами 264 – 270 градусов;

- установка компрессора с давлением 0,7 – 1 бар, например, TD04 или Eaton;

- применение интеркуллера, для которого нужно найти место под капотом.

На выходе будет более 200 л. с., однако при самостоятельном турбировании пользователь часто получает турбоямы, то есть «провал» мощности на низких оборотах.

Таким образом, мотор G4GC условно относится к «миллионникам» при собственном ресурсе от 300000 км пробега и возможности многократного капремонта блока цилиндров. Кроме комплектации ассортимента машин Hyundai и Kia, часто устанавливается пользователями для свапа других автомобилей.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Поделиться с друзьями:

Статьи на тему ремонта дизельных форсунок. Bosch сервис Мурманск, Дизель Форсунки, предоставляет четкую информацию по ремонту форсунок.

Как ухаживать за двигателем? Советы, что делать, чтобы продлить жизнь двигателя в автомобиле

Советы, что делать, чтобы продлить жизнь двигателя в автомобиле

• Двигатели изнашиваются быстрее всего при частом запуске на короткие расстояния, когда они не могут достичь рабочей температуры.

• Каждый раз, когда вы запускаете холодный двигатель, масло не успевает смазать все его детали

• Загрязненное или некачественное топливо в современном двигателе? Так не пойдёт! Во избежание неприятностей заправляйтесь на проверенных станциях

Поначалу подозрительный звук двигателя почти незаметен он появляется только на мгновение или исчезает среди других шумов, совершенно естественных для движущегося автомобиля. Со временем шум усиливается, и становится понятно: с двигателем что-то не так.

Читать дальше

Читать дальше

0 комментариев

дизель,

дизельные автомобили,

Как ухаживать за двигателем,

жизнь двигателя,

дизельные форсунки уход,

как ухаживать за автомобилем

0 комментариев

Что, если дизельный автомобиль ошибочно заправили бензином?

Статистика организаций водителей утверждает, что в стране каждые несколько минут несчастный водитель заливает в свою машину не то топливо. Грешно смеяться над попавшими в такую ситуацию. Человек устал, отвлекся, забыл или напряжен. В течение дня меняет личный бензиновый транспорт на служебный дизельный автомобиль. Никто не застрахован от такой ошибки, несмотря на то, что на заправках используются пистолеты разного диаметра для дизельного топлива и для бензина. Пистолет для дизеля невозможно вставить в горловину бензинового бака: отверстие бака мало. Зато бензиновый пистолет легко входит в горловину дизельного бака.

Читать дальше

Читать дальше

0 комментариев

0 комментариев

Насосные инжекторы или Common Rail?

Этот вопрос был настоящей дилеммой для водителей в течение нескольких лет, а также причиной многих споров. Обе технологии имеют своих преданных сторонников и противников. Оба также имеют свои преимущества, но они также не лишены недостатков.

Гарантируя прямой впрыск топлива, они приводят дизельные агрегаты в соответствие с культурой работы бензиновых двигателей и создают меньше проблем для водителей. Стоит подчеркнуть, что двигатели с прямым впрыском топлива появились в начале 1980-х годов. Изначально дизайнеры обратились к классическому впрыскивающему насосу, который успешно использовался в течение следующего десятилетия. Слишком слабый контроль впрыска топлива означал, что компании решили пойти еще дальше и использовать технологию Common Rail, которая произвела революцию на автомобильном рынке, выбив инжекторные насосы.

Читать дальше

Читать дальше

0 комментариев

0 комментариев

Ремонт дизельных двигателей. Профессионально и надежно

Силовые дизельные агрегаты в несколько раз превосходят по мощности свои бензиновые аналоги. Они характеризуются отличной экономичностью, надежностью, пожаробезопасностью. Несмотря на все преимущества, моторы отличаются особой чувствительностью к качественным показателям горючего, нуждаются в правильной настройке, своевременном техническом обслуживании. Поскольку современные виды дизельных двигателей состоят из множества электроники, ремонт лучше проводить в специализированном автосервисе, в котором есть надлежащее оборудование и инструменты.

Читать дальше

Читать дальше

0 комментариев

Ремонт дизельных двигателей,

дизельный двигатель ремонт,

ремонт форсунок дизельных двигателей,

ремонт авто,

ремонт двигателя,

автосервис

0 комментариев

Замерзла омывайка в бачке. Что делать? Как разморозить?

Все автолюбители поздней осенью, зимой и ранней весной пользуются незамерзающей жидкостью для обмывания стекол. Но бывает так, что незамерзающая жидкость, как бы это смешно не звучало, замерзает. Это происходит из-за очень низкого температурного режима, некачественного продукта или при перемешивании незамерзающей жидкости с водой. Что же делать в такой ситуации? Как быстро решить данный вопрос, не повредив автомобиль?

Что же делать в такой ситуации? Как быстро решить данный вопрос, не повредив автомобиль?

Сегодня разберем самые различные варианты решения данной проблемы.

Читать дальше

Читать дальше

0 комментариев

0 комментариев

Достоинства бензиновых двигателей над дизельными: в чём разница?

Двигатель – сердце каждого механизма, к его подбору стоит подойти с полной ответственностью. В частности это относится к приобретению машинного двигателя, который считается не дешёвым составляющим и организованного воздействия обуславливает качество работы всех систем автомобиля.

Что лучше выбрать: дизельный либо бензиновый мотор? Для того, чтобы дать ответ на данный вопрос, вначале разберёмся с исключениями функционирования каждой разновидности.

Механизм действия

Читать дальше

Читать дальше

2 комментария

2 комментария

Диагностика автомобиля Форд Транзит

Ждем Вас на диагностику и ремонт автомобилей Форд Транзит

Автомобили от марки Ford получили мировое признание благодаря своей надежности. В частности, одной из наиболее популярных моделей микроавтобусов на территории РФ является Ford Transit. На отечественных дорогах общего пользования их можно встретить очень часто.

На отечественных дорогах общего пользования их можно встретить очень часто.

Но с другой стороны, автомобиль Ford Transit, как и любой другой, не застрахован от поломок. Более того, данный автомобиль имеет коммерческое направление и во многих случаях эксплуатируется в условиях больших нагрузок. Это приводит к тому, что разные его узлы и агрегаты могут через время выходить из нормального рабочего стояния.

Читать дальше

Читать дальше

3 комментария

3 комментария

Как распознать некачественное дизтопливо, выбрать АЗС и потребовать долива?

Современные «дизеля» крайне чувствительны к составу топлива. Малейшие отклонения от нормы приводят не только к ухудшению характеристик, но и к масштабным поломкам вплоть до необходимости капитального ремонта.

Малейшие отклонения от нормы приводят не только к ухудшению характеристик, но и к масштабным поломкам вплоть до необходимости капитального ремонта.

Поломанные форсунки, «убитый» кривошипно-шатунный механизм, стремительный износ плунжерных пар и ТНВД, нагар на поршнях, резкое падение мощности — вот немногие из проблем, к которым приводит использование плохого дизтоплива. Также могут возникнуть проблемы с топливными форсунками.

Читать дальше

Читать дальше

0 комментариев

0 комментариев

Система впрыска топлива Common Rail: продвинутая технология для дизельных двигателей коммерческих автомобилей

В 1997 году компания Bosch вывела на рынок первую автомобильную систему впрыска Common Rail: В 1999 году эта система была предложена для коммерческих автомобилей. Система получила название от общей емкости под высоким давлением (Common Rail), обеспечивающей топливом все цилиндры. В традиционных системах впрыска давление топлива создается отдельно для каждого цикла впрыска. В отличие от этого, в системе Common Rail процесс создания давления и впрыск разделены, так что топливо под необходимым давлением всегда готово для впрыска.

Читать дальше

Читать дальше

1 комментарий

1 комментарий

Common rail,

Замерзла омывайка в бачке,

ремонт авто,

если дизельный автомобиль ошибочно заправили бензином,

дизельные форсунки,

жизнь двигателя,

Достоинства бензиновых двигателей над дизельными,

Классические метод разморозки незамерзающей жидкости в бачке,

Насосные инжекторы,

советы дизельистам,

дизельное топливо,

дизельный или бензиновый,

ремонт форсунок дизельных двигателей,

диагностика common rail,

топливные форсунки,

Как ухаживать за двигателем,

Ford Transit диагностика,

Альтернативные методы для разморозки незамерзающей жидкости,

автосервис,

советы есыи заправили дизельный авто бензином

Карбюраторы К-151

Канд. техн. наук А. Дмитриевский

техн. наук А. Дмитриевский

По нашей просьбе Анатолий Валентинович подготовил статью по всем карбюраторам, устанавливающимся на двигатели ЗМЗ и УМЗ коммерческих автомобилей. Однако объём статьи оказался чрезмерно велик. И потому мы её разбили на части. Первая посвящена наиболее распространенным карбюраторам, вторая остальным – «Карбюраторы малых грузовиков и грузопассажирских автомобилей», а заключительная часть «Карбюраторы УАЗов и «Газелей», посвященна ремонту и доводке этих карбюраторов.

В отдельной статье «Распределённый впрыск на УАЗах и «Газелях» будут расмотрены системы с распределённым впрыском бензина на впускной клапан для двигателей ЗМЗ и УМЗ.

На двигателях УМЗ и ЗМЗ с рабочим объёмом от 2,5 до 2,9 л применяются двухкамерные карбюраторы К-151 различных модификаций, выпускаемые ОАО «Топливные системы» («ПЕКАР») в С.-Петербурге. Эти карбюраторы имеют последовательное открытие дроссельных заслонок, что обеспечивает поддержание высокого разрежения и скорости движения воздуха у распылителя главной дозирующей системы (ГДС), необходимого для высококачественного распыления топлива при низких частотах вращения коленчатого вала, и низкое аэродинамическое сопротивление на впуске при высоких.

Рассмотрим более подробно конструктивные особенности этих карбюраторов, их достоинства и недостатки, а также способы улучшения экономических и экологических показателей и ездовых свойств автомобиля.

Поплавковая камера

Достоинством К-151 является расположение запорной иглы в корпусе карбюратора. Это упрощает регулировку уровня топлива и проверку герметичности иглы. Достаточно снять крышку карбюратора, подкачать топливо ручным приводом насоса и, подгибая верхний усик поплавка, установить заданный уровень.

Положение уровня топлива определяет количество подаваемого топлива и, как следствие, основные эксплуатационные качества автомобиля. Его рекомендуемая величина дается в инструкции по обслуживанию карбюратора. При низком уровне топлива происходит обеднение смеси, вызывающее появление рывков, «провалов», как правило, проявляющихся во время разгона и движения с повышенными скоростями. У К-151 это может происходить при рекомендованном уровне топлива (расстояние до плоскости разъёма 21–23 мм). В этом случае следует повысить уровень, уменьшив это расстояние до 19 мм, отогнув язычок поплавка вниз. После регулировки следует убедиться, что плоскость язычка в точке касания иглы приблизительно перпендикулярна оси иглы, иначе возможно её заедание из-за перекоса.

В этом случае следует повысить уровень, уменьшив это расстояние до 19 мм, отогнув язычок поплавка вниз. После регулировки следует убедиться, что плоскость язычка в точке касания иглы приблизительно перпендикулярна оси иглы, иначе возможно её заедание из-за перекоса.

Чрезмерное увеличение уровня топлива приводит к переобогащению рабочей смеси, вызывающему ухудшение пусковых качеств, забрасыванию свечей, дымлению, увеличению расхода топлива. Перелив топлива может происходить из-за нарушения герметичности запорного механизма. Для его проверки можно снять крышку фильтра или переходник и, подкачивая рычагом топливного насоса, посмотреть – не происходит ли утечка топлива (можно при работающем на холостом ходу двигателе убедиться в отсутствии каплепадения во второй камере карбюратора из распылителя ГДС – прим. Ред.).

В карбюраторах К-151 применяются запорные иглы с уплотнительными шайбами, что снижает требования к точности изготовления самой иглы и её корпуса (а также позволяет обойтись без специального демпфирующего устройства в клапане – прим. Ред.). Но из-за возможной деформации уплотнительной шайбы (плохое качество её материала, применение нестандартных топлив) бывают случаи зависания иглы, из-за чего нарушается работа двигателя.

Ред.). Но из-за возможной деформации уплотнительной шайбы (плохое качество её материала, применение нестандартных топлив) бывают случаи зависания иглы, из-за чего нарушается работа двигателя.

Главная дозирующая система

Наиболее экономичным является состав смеси, в который на каждый килограмм топлива приходится от 16 до 18 кг воздуха. Он обеспечивается за счёт подбора дозирующих элементов: топливного и воздушного жиклеров, эмульсионной трубки. Воздушный жиклер ГДС соединен с внутренней полостью эмульсионной трубки, имеющей несколько рядов отверстий. При повышении расхода воздуха разрежение в малом диффузоре у распылителя увеличивается, а уровень топлива в эмульсионной трубке снижается. В действие вступает всё большее число отверстий, обеспечивая заданный состав смеси на всех режимах частичных нагрузок, независимо от частоты вращения и положения дроссельной заслонки.

Системы обогащения смеси

Эконостат служит для повышения мощности двигателя обогащением смеси до соотношения 1:13…1:14. Распылитель эконостата расположен значительно выше уровня топлива в поплавковой камере, в воздушном канале крышки карбюратора, где скорость воздуха значительно ниже, чем в диффузоре. Поэтому топливо начинает поступать через эконостат только при работе двигателя на средних и высоких оборотах и нагрузках близких к полным. Засорение жиклера эконостата может быть одной из причин снижения максимальной скорости автомобиля.

Распылитель эконостата расположен значительно выше уровня топлива в поплавковой камере, в воздушном канале крышки карбюратора, где скорость воздуха значительно ниже, чем в диффузоре. Поэтому топливо начинает поступать через эконостат только при работе двигателя на средних и высоких оборотах и нагрузках близких к полным. Засорение жиклера эконостата может быть одной из причин снижения максимальной скорости автомобиля.

Ускорительный насос служит для компенсации обеднения смеси при резком открытии дроссельной заслонки впрыскиванием дополнительного топлива в воздушный канал карбюратора. В К-151 ускорительный насос мембранного типа. С одной стороны у мембраны имеется пружина, обеспечивающая всасывание топлива, с другой – демпфирующая пружина. Период впрыскивания определяется характеристикой демпфирующей пружины, проходным сечением распылителя, жиклером дренажной системы. Закон впрыскивания определяется профилем приводного кулачка и соотношением длин рычагов. Для предотвращения впрыска топлива при малых перемещениях мембраны, например, при движении по неровной дороге, рабочая полость мембраны сообщается с поплавковой камерой перепускным каналом. Регулирование подачи топлива осуществляется иглой в жиклере перепускного канала или изменением проходного сечения форсунки.

Регулирование подачи топлива осуществляется иглой в жиклере перепускного канала или изменением проходного сечения форсунки.

Одной из причин ухудшения динамики автомобиля во время разгона является нарушение работы ускорительного насоса. Его предварительную проверку можно выполнить без снятия карбюратора с двигателя. При резком открытии дроссельной заслонки из распылителя должна выходить ровная струя. Она не должна попадать на стенки канала или малого диффузора.

Причинами нарушения работы насоса может быть попадание соринок в седло всасывающего или нагнетательного клапанов, но чаще всего – в распылитель (еще две распространенные причины – нарушение герметичности мембраны или заедание рычага – прим. Ред.).

Системы холостого хода

К-151 имеют автономную систему холостого хода, представляющую собой миниатюрный карбюратор. Дроссельная заслонка в это время закрыта почти полностью, зазор между ней и стенками минимальный, при нем не должно создаваться разрежение в трубке вакуумного регулятора опережения зажигания. Автономная система обеспечивает хорошее распыление топлива и равномерное распределение смеси по цилиндрам (по составу), что позволяет обеднять топливовоздушную смесь до соотношения 1:15. В результате удается снизить концентрацию СО в отработавших газах до 0,3–0,6% (обычно регулируют с некоторым запасом – 0,7–1,1%), а СН до 180–230 ppm. Регулирование проводится в основном винтом качества смеси.

Автономная система обеспечивает хорошее распыление топлива и равномерное распределение смеси по цилиндрам (по составу), что позволяет обеднять топливовоздушную смесь до соотношения 1:15. В результате удается снизить концентрацию СО в отработавших газах до 0,3–0,6% (обычно регулируют с некоторым запасом – 0,7–1,1%), а СН до 180–230 ppm. Регулирование проводится в основном винтом качества смеси.

На режимах принудительного холостого хода (ПХХ), включающих торможение двигателем и замедление вращения коленчатого вала, мембранный механизм смещает клапан экономайзера принудительного холостого хода (ЭПХХ) до упора, перекрывая выходное отверстие и прекращая подачу топлива. Применение автономной системы с ЭПХХ снижает выброс СО и СН на 30–40 % и при испытании по городскому циклу уменьшает расход топлива на 4,5%, а также увеличивает эффективность торможения двигателем примерно на 25% (приведены «официальные» или «хрестоматийные» величины эффективности ЭПХХ – прим. Ред.). ЭПХХ также выполняет функцию «антидизель», т. е. при низкооктановом бензине предотвращается работа с самовоспламенением после выключения зажигания.

е. при низкооктановом бензине предотвращается работа с самовоспламенением после выключения зажигания.

В К-151 топливо из канала главной дозирующей системы поднимается к эмульсионной трубке с топливным и воздушным жиклерами холостого хода. Пройдя через боковые отверстия в трубке и эмульсионный жиклер, оно в виде топливовоздушной эмульсии смешивается с дополнительным воздухом, поступающим через второй воздушный жиклер. Для обеспечения стабильности состава смеси при регулировании винтом количества в нижней части корпуса карбюратора система холостого хода имеет два канала. По первому из них эмульсия сквозь переходную втулку поступает в полость перед переходными отверстиями, а затем через сечение, регулируемое нижним винтом качества, в основной диффузор с винтом количества. По второму каналу в карбюраторах первых выпусков эмульсия проходила через сечение, регулируемое дополнительным (верхним) винтом качества. В арбюраторах последних выпусков этот винт заменен дозирующим отверстием в канале. Далее эмульсия поступает в дополнительный диффузор в корпусе дроссельных заслонок.

Далее эмульсия поступает в дополнительный диффузор в корпусе дроссельных заслонок.

Система управления клапаном ЭПХХ К-151 (для «402-ых» моторов – прим. Ред.) состоит из электронного блока, включающего электропневмоклапан при снижении числа оборотов коленчатого вала ниже заданного и отключающего его при их увеличении свыше 1 500 мин–1, и микровыключателя. В работе любых карбюраторов наибольшее число отказов происходит в системе холостого хода. Это не удивительно – ведь её топливный жиклер имеет очень маленькое сечение. Поэтому, если «пропал» холостой ход, то он – первый кандидат на продувку. Правда, прежде чем разбирать карбюратор, есть смысл провести простейшую диагностику.

Нужно снять наконечники проводов с микровыключателя и замкнуть их. Если двигатель заработал – значит вышел из строя электронный блок. Временно до его замены можно ездить, заизолировав замкнутые наконечники проводов. Если двигатель и после замыкания наконечников не работает, снимем шланг, идущий от задроссельного пространства, и подсоединим его напрямую к мембранному механизму ЭПХХ. Двигатель заработал на холостом ходу – значит необходимо заменить электропневмоклапан. Если двигатель опять не работает, то необходимо снять крышку мембранного механизма и проверить, свободно ли ходит клапан и не разорвана ли мембрана. При разорванной мембране можно отрезать кусочек шланга, разрезать его вдоль, подсунуть его под мембрану и надеть на шток клапана. Если двигатель работает неустойчиво или глохнет в начальный период открытия дроссельной заслонки, то регулируют или заменяют микровыключатель. Он должен замыкать контакты в самом начале поворота рычага привода дроссельной заслонки.

Двигатель заработал на холостом ходу – значит необходимо заменить электропневмоклапан. Если двигатель опять не работает, то необходимо снять крышку мембранного механизма и проверить, свободно ли ходит клапан и не разорвана ли мембрана. При разорванной мембране можно отрезать кусочек шланга, разрезать его вдоль, подсунуть его под мембрану и надеть на шток клапана. Если двигатель работает неустойчиво или глохнет в начальный период открытия дроссельной заслонки, то регулируют или заменяют микровыключатель. Он должен замыкать контакты в самом начале поворота рычага привода дроссельной заслонки.

Проверка электронного блока может производиться подсоединением к нему вместо провода идущего к электропневмоклапану лампочки мощностью не более 3 Вт. Другой провод от лампочки подсоединяют к массе. Провод от микровыключателя необходимо отсоединить. При повышении числа оборотов свыше 1 200–1 500 лампочка должна гаснуть, а при их снижении до 900–1 000 снова загораться. В этом случае блок исправен.

Переходная система

При небольших углах открытия дроссельной заслонки уменьшается подача топливовоздушной эмульсии через систему холостого хода, а главная дозирующая система еще не вступила в действие. Смесь переобедняется, начинаются перебои воспламенения, появляется «провал». Для компенсации состава смеси используется переходная система, через которую поступает дополнительное топливо. Обычно переходная система представляет собой одно или несколько отверстий, а иногда и щель, соединяющих эмульсионный канал системы холостого хода со смесительной камерой в зоне верхней кромки дроссельной заслонки.

Причиной нарушения работы переходной системы может быть обеднение смеси из-за засорения топливного жиклера системы холостого хода, снижения уровня топлива в поплавковой камере. Причиной «провала» может быть и частичное засорение топливного жиклера холостого хода. Реже неустойчивая работа двигателя происходит из-за переобогащения смеси, например, при засорении воздушных жиклеров холостого хода и главной дозирующей системы.

Нарушение работы переходной системы вызывает неправильное положения отверстий. Если они просверлены со значительным смещением вверх, «провал» можно устранить, подпиливая снизу кромку дроссельной заслонки напротив них, если ниже – целесообразно подпилить кромку дроссельной заслонки сверху. Правда, прежде стоит должным образом выставить положение дроссельных заслонок и обойтись регулировками холостого хода. И браться за напильник нужно, убедившись в необходимости этой работы.

Регулировки карбюратора на минимум CO и CH

По действующему стандарту проверка токсичности в эксплуатационных условиях производится на холостом ходу полностью прогретого двигателя при минимальной (nхх мин) и повышенной (nпов) частотах вращения коленчатого вала. От правильной регулировки двигателя на этих режимах зависит не только загазованность воздуха, но и надежность работы системы зажигания, ездовые качества автомобиля, эксплуатационный расход топлива.

Карбюратор следует регулировать после любого вмешательства в двигатель (ремонт и промывка карбюратора, замена воздушного фильтра, изменение режима подогрева воздуха и др. ). Перед регулировкой необходимо проверить систему зажигания (контакты прерывателя, зазоры свечей) и уровень топлива в поплавковой камере.

). Перед регулировкой необходимо проверить систему зажигания (контакты прерывателя, зазоры свечей) и уровень топлива в поплавковой камере.

Проверку следует начинать с режима повышенной частоты вращения, выбираемой по инструкции завода изготовителя. Если таковой нет , то проверка ведется при 3 000 мин–1. После установки режима необходимо выдержать до начала замера примерно 30 секунд. Концентрация СО и СН задается заводом-изготовителем. Если данных нет , то для двигателей автомобилей массой до 3,5 т без нейтрализатора концентрация СО не должна превышать 2%, а СН – 600 ppm. Для неизношенного двигателя нормальная регулировка соответствует 0,5–1% СО и 50–100 ppm СН. При невозможности отрегулировать СО необходимо проверить уровень топлива в поплавковой камере, продуть или прочистить жиклеры системы холостого хода и ГДС.

При повышенной концентрации СН (и нормальной концентрации СО) следует проверить систему зажигания. Причиной повышенного выброса СН зачастую бывает переобеднение смеси или повышенный угар масла.

| Модель | К-151 | К-151В К-151Г | К-151И | К-151Д |

|---|---|---|---|---|

Диаметр диффузоров, мм:

| 23/26 10,5/10,5 | 23/26 10,5/10,5 | 23/26 10,5/10,5 | 23/26 10,5/10,5 |

| Диаметр смесительной камеры, мм | 32/36 | 32/36 | 32/36 | – |

главная дозирующая система:

| 225/300 330/330 | 225/330 300/230 | 225/380 330/330 | 230/340 330/330 |

системы холостого хода и переходной системы 2-ой камеры

| 95/150 | 95/150 | 95/150 | 95/150 |

| топливный эконостата | 280 | 280 | 280 | |

| Диаметр распылителя ускорительного насоса, мм | 0,4 | 0,4 | 0,4 | 0,35 |

| Производительность ускорительного насоса, см3/10 циклов | 7,5–12,5 | 5,0–9,0 | 10,0–14,0 | |

Пусковые зазоры, мм:

| 1,4–1,7 1,1–1,3 | 1,4–1,7 1,1–1,3 | 1,4–1,7 1,1–1,3 | |

| Уровень поплавковой камеры, мм | 20,0–23,0 | 20,0–23,0 | 20,0–23,0 | 20,0–23,0 |

Примечания. 1. В числителе указаны параметры первичной камеры, в знаменателе – вторичной.

1. В числителе указаны параметры первичной камеры, в знаменателе – вторичной.

2. Допуск на пропускную способность или условный диаметр дозирующих отверстий в среднем в пределах от 0,7 до 1,5%.

3. С индексом * условная маркировка жиклера (приблизительно диаметр мм).

После регулировки двигателя при nпов переходим на режим nхх мин. Для регулирования частоты вращения используется винт количества смеси. Соотношение элементов дозирующих систем К-151 подобрано таким образом, чтобы при вращении винта количества смеси её состав почти не изменяется. Винтом качества пользуются для регулирования состава смеси.

Если нет данных завода-изготовителя концентрация СО для двигателей без нейтрализатора не должна превышать 3,5%, а концентрация СН – 1 200 ppm. Перед регулировкой на СО необходимо винтом количества установить nхх мин. Затем винтом качества регулируем СО.

У двигателей с карбюраторами К-151 минимальный выброс СН соответствует концентрации СО 0,3–0,6%. Но для создания некоторого запаса с учётом возможных изменений состава смеси в процессе эксплуатации целесообразно винтом качества устанавливать концентрацию СО 0,7–1,0%. Концентрация СН при исправном двигателе находится в пределах 180–250 ppm.

Но для создания некоторого запаса с учётом возможных изменений состава смеси в процессе эксплуатации целесообразно винтом качества устанавливать концентрацию СО 0,7–1,0%. Концентрация СН при исправном двигателе находится в пределах 180–250 ppm.

В К-151 два воздушных жиклера холостого хода, причем второй жиклер малого диаметра засоряется особенно часто, что вызывает переобогащение смеси и соответственно увеличение концентрации СО. В них имеется также два эмульсионных канала холостого хода. В карбюраторах первых выпусков в каждом из этих каналов устанавливались винты качества смеси. У последних выпусков вместо второго винта качества делается калиброванное отверстие в нижней части корпуса. Часто это отверстие имеет слишком большую пропускную способность, поэтому, когда мы перекрываем винтом качества один канал, избыточное количество топлива, поступающего по второму каналу, вызывает повышенный выброс СО. В этих случаях необходимо уменьшить диаметр калиброванного отверстия, а иногда заглушить его полностью.

После регулировки холостого хода рекомендуется несколько раз нажать на педаль газа и проверить частоту вращения при отпущенной педали. Если она изменилась, то винтом количества уточнить регулировку карбюратора.

А если нет газоанализатора? С достаточной степенью точности отрегулировать карбюратор можно с помощью тахометра с ценой деления 25 или 50 мин–1. На прогретом двигателе винтом количества устанавливаем nхх мин. Затем винтом качества выбираем регулировку, соответствующую максимальному числу оборотов. Винтом количества устанавливаем число оборотов на 14–20% выше nхх мин, т.е. при nхх мин=600 мин–1 устанавливаем примерно 680 мин–1, а при nхх мин= 800 мин–1 nрег=950 мин–1. Затем винтом качества уменьшаем число оборотов до nхх мин.

В дорожных условиях карбюратор можно отрегулировать и без тахометра. Винтом качества, вращая его по часовой стрелке, обедняем смесь до начала неустойчивой работы двигателя, затем, очень медленно вращая винт качества в обратном направлении, доходим до начала устойчивой работы двигателя. Иногда приходится несколько увеличить частоту вращения коленчатого вала винтом количества.

Иногда приходится несколько увеличить частоту вращения коленчатого вала винтом количества.

Please enable JavaScript to view the comments powered by Disqus.

что это такое? Кулак дружбы или стуки в двигателе Кулак дружбы причины

В разделе на вопрос по каким причинам двигатель может показать кулак дружбы? т. е. обрыв шатуна и следствие пробитый блок цилиндров заданный автором Александр каширин лучший ответ это ну как правило сначала обрывается -лопается поршень…. а потом и шатун показывает руку дружбы.. причина.. ну наверное чаще всего некачественное топливо и вызванная им детонация.. еще как вариант- гидроудар- попадание большого количества жидкости (достаточно 50-100 гр.. .) в цилиндр перед тактом сжатия (а попасть она туда может ну например при трещине во впускном коллекторе- он омывается антифризом или например зависание форсунки и залитие топливом или же внешняя вода через впуск….) ну а еще — достаточно банальное расплавление шатунного вкладыша (они более нагружены чем коренные) и заклинивание го на коленвалу= тогда и может проломить но перед этим поршень все же должен расколоться в бобышках пальца. …

…

Ответ от МуХА [гуру]

Не было давления масла.

Ответ от Григорий [гуру]

Забитый катализатор из-за пропусков воспламенения.

Ответ от Воланд [гуру]

Когда стуканет или вода в цилиндр попадет

Ответ от Игорь Андреев [гуру]

несколько есть вариантов, 1) проблема в кшм, масляное голодание, либо неправильная сборка (неверные допуски) 2) это проблемы в цпг а именно, перегрев двс, разрушение поршня, усталостные либо от чрезмерных нагрузок.

Ответ от Николай [гуру]

превое — раннее зажигание особенно для дизелей.

второе — эксплуатация с недопустимыми маслами (износ поршневой)

третье — перегрев неоднократный двигателя, а чтобы добирать упавшую мощность, езда на предельных оборота.

Ответ от Ђатьяна Никитченко [гуру]

когда изношен вкладыш и его провернуло он начинает изза трения там где его быть недолжно на сухую практически вкладыш о шатун тереть, и как следствие он раскаляется до оранжевого цвета а потом раскалывается и от удара каленвалом по шатуну он раскаленный с большой силой летит в стенку блока и пробивает ее улетая далеко от авто. кстати для того что бы пробить блок недосточно просто на холостых что бы его сорвало. двигатель сначало начинает подклинивать и вот в этот момент он либо заглохнет либо вы дадите газу побольше до 3-5 тыс. об. и тогда онсделает свое дело. но дешевле будет если заклинило сразу на капремонт, конечно бывают случаи когда от некачественного масла двигатели подклинивает, но перед срывом шатуна будет сгачало характерный стук усиливающийся с каждыой сотней км, и ближе к 1000 -2000 км он будет все сильней и сильней пока неначнет клинить. как услышали то лучше неиспытывать судьбу, потому что придется менять и блок и коленвал и масляный насос и головку с распредами, это все проискодит ввиду того что когда двигатель доходит до такого состояния — очень много стружки в масле и двигатель погибает целиком. недаводите до такого.

кстати для того что бы пробить блок недосточно просто на холостых что бы его сорвало. двигатель сначало начинает подклинивать и вот в этот момент он либо заглохнет либо вы дадите газу побольше до 3-5 тыс. об. и тогда онсделает свое дело. но дешевле будет если заклинило сразу на капремонт, конечно бывают случаи когда от некачественного масла двигатели подклинивает, но перед срывом шатуна будет сгачало характерный стук усиливающийся с каждыой сотней км, и ближе к 1000 -2000 км он будет все сильней и сильней пока неначнет клинить. как услышали то лучше неиспытывать судьбу, потому что придется менять и блок и коленвал и масляный насос и головку с распредами, это все проискодит ввиду того что когда двигатель доходит до такого состояния — очень много стружки в масле и двигатель погибает целиком. недаводите до такого.

удачи!

> Кулак дружбы.

Что такое стуки в двигателе и чем это грозит?

Вот тут лежит интересная, большая статья с эмоциями и впечатлениями. По моей просьбе ее прислал мой товарищ, он бывший механик. И повторять его героический поступок, замену двигателя в гараже своими силами, без специальной подготовки я не рекомендую.

И повторять его героический поступок, замену двигателя в гараже своими силами, без специальной подготовки я не рекомендую.

Даже незнаю с чего начать, столько всего много, и все вроде главное. Ну ладно, начну с масла. Среднестатистический, работающий, человек не способен купить новый автомобиль, просто взять, достать пачку денег из кармана, придти в автосалон и выехать из него на новом автомобиле. Я говорю про машины, а не про изделие, которое в нашей стране зашифровано как ТАЗ. С его не туго набитым кошельком, ему доступны, в основном подержанные автомобили, или новые, но в кредит. Новые в кредит, тут не рассматриваем, это уже финансовые трудности, а не авторемонтные.

Подержанный автомобиль- это лотерея, кот в мешке, рулетка, и еще много названий. В общем это достаточно большой риск покупки угнанного, сильно битого или просто убитого автомобиля. Как выбирали автомобиль на рынке можно почитать тут: Покупка подержанного авто . Купив подержанный автомобиль, мы испытываем радость от обладания чудом иностранного производства, но радость была недолгой. После некоторого пробега, достав масляный щуп из двигателя, если вы знаете что это такое и как он выглядит, обнаруживается что моторного масла в двигателе или очень мало, или совсем нет на щупе! Это в одном варианте, во втором процесс исчезновения масла начинается после его замены. По тому что, перед продажей в масло были влиты неизвестные по составу и количеству присадки, от которых масло из двигателя не исчезало. А после замены чистое, свеже масло исчезает с завидной периодичностью, причем подтеков масла на двигателе и масляных луж под машиной не было, а если и были, то чужие, и тут начинается паника, и классический вопрос: что делать? Лить дорогое, синтетическое масло — жалко, ремонтировать мотор — дорого, машина как обычно куплена на последние, остается лишь лить дешевое масло и следить за уровнем. Лить масло не проблема, а вот следить за уровнем — не всегда получается. Ездишь, ездишь, открываешь капот, достаешь щуп, а он сухой, доливаешь масло в мотор, и дальше ездишь. А мотор при недостаточном уровне масла, на больших оборотах может испытывать масляное голодание, которое приводит к повышенному износу вкладышей колевала.

После некоторого пробега, достав масляный щуп из двигателя, если вы знаете что это такое и как он выглядит, обнаруживается что моторного масла в двигателе или очень мало, или совсем нет на щупе! Это в одном варианте, во втором процесс исчезновения масла начинается после его замены. По тому что, перед продажей в масло были влиты неизвестные по составу и количеству присадки, от которых масло из двигателя не исчезало. А после замены чистое, свеже масло исчезает с завидной периодичностью, причем подтеков масла на двигателе и масляных луж под машиной не было, а если и были, то чужие, и тут начинается паника, и классический вопрос: что делать? Лить дорогое, синтетическое масло — жалко, ремонтировать мотор — дорого, машина как обычно куплена на последние, остается лишь лить дешевое масло и следить за уровнем. Лить масло не проблема, а вот следить за уровнем — не всегда получается. Ездишь, ездишь, открываешь капот, достаешь щуп, а он сухой, доливаешь масло в мотор, и дальше ездишь. А мотор при недостаточном уровне масла, на больших оборотах может испытывать масляное голодание, которое приводит к повышенному износу вкладышей колевала. Через некоторое время, голодание мотору начинает надоедать, и он говорит: Хозяин! мне не хочется больше голодать, я буду стучать, просто стучать! И в моторе появляется стук, который идет изнутри, и очень хорошо слышен при наборе оборотов. А это уже серьезный ремонт двигателя.

Через некоторое время, голодание мотору начинает надоедать, и он говорит: Хозяин! мне не хочется больше голодать, я буду стучать, просто стучать! И в моторе появляется стук, который идет изнутри, и очень хорошо слышен при наборе оборотов. А это уже серьезный ремонт двигателя.

Если за уровнем масла вообще не смотреть, принципиально или по незнанию, то после того как масло в двигателе закончится, мотор просто словит клина. Т.е. вообще перестанет крутиться, и его не прокрутит ни стартер, ни автослесарь с большим ключом, мотор просто умрет.

Мотор может умереть от некачественного масла, как это случается можно почитать в этой статье:

Для любителей спортивного стиля езды, это для тех, у кого педаль газа имеет два положения, отпущена (нога жмет на тормоз) или в полу(нога жмет на педаль, и упирается в пол, если нет дыр в кузове), надо учитывать что на больших оборотах, обычно более 3000 обмин, расход масла увеличивается. И шанс угробить мотор намного больше, и не только по причине повышенного расхода масла. Но об этом позже.

Но об этом позже.

Двигатель можно угробить и несвоевременной заменой масла. Один мой знакомый, наслушавшись рекламы синтетического масла, которое не теряет свои свойства 60 000 километров, решил так и сделать. Моторное масло он не менял, а только доливал его по мере надобности в двигатель, и на наши слова, что так можно угробить мотор, он над нами смеялся. Примерно через 50 000 км пришел наш черед смеяться, знакомый откапиталил мотор! Я незнаю как выглядел мотор внутри, но думаю что механики, которые его ремонтировали, не очень порадовались такому количеству грязи.

Сосед, который жил над нами, попросил посмотреть, почему его ТАЗ2106 не заводится. Предисторию, что случилось он умолчал, по тому что был настоящим сыном природы с Кавказа, и ничего в машине не понимал, кроме того как рулить. Я сел в машину, включил зажигание, бросил взгляд на приборы, лампа давления масла не горит, указатель давления показывает 1.5 атм при неработающем двигателе! Все остальное в норме, поворачиваю ключ- щелчок стартера, и ничего, делаю несколько попыток, кроме щелчков стартера ничего не слышно, аккумулятор в норме, стартер исправен, но мотор не крутится. Открываю капот, достаю щуп, масла на нем нет, коленвал прокрутить ключом не удалось, значит мотор словил клина из-за отсутствия масла.

Открываю капот, достаю щуп, масла на нем нет, коленвал прокрутить ключом не удалось, значит мотор словил клина из-за отсутствия масла.

Другой случай: Звонит старый клиент, с вопросом: а после замены рулевой рейки можно получить кулак дружбы? Я сначала подумал что он прикалывается, ну и ответил, что если для снятия рейки надо сливать масло с двигателя — то да, в других случаях нет. Он рассказал ситуацию, на сервисе поменяли рейку, завели двигатель погазовали, как обычно любят сервисмены, и появился грохот, а потом полетели куски блока. Все в шоке, клиент потерял дар речи, стоят смотрят друг на друга и немой вопрос: что делать? Мотор поменяли, а старый привезли ко мне, по моей просьбе. Остатки мотора были разобраны и выяснена причина сего процесса. Еще до покупки автомобиля мотор был убит отсутсвием масла, чтобы серьезно его не ремонтировать, потратив много денег, его разобрали, привели в чувство и быстренько продали. А человек, купивший эту машину ничего не знал, и ездил ничего не подозревая, к сожалению такие косяки при покупке автомобиля выяснить нереально, если только разобрать мотор, что продавец сделать не даст. Вот так покупаются коты в мешке. А фотографии мотора можно посмотреть тут: Полный абзац

Вот так покупаются коты в мешке. А фотографии мотора можно посмотреть тут: Полный абзац

Что касается наших доморощеных Шумахеров. Насмотревшись по телевизору гонки формулы 1, начинают точно так же зажигать на дороге, причем со временем это становится стилем езды, и ездить спокойно они уже не умеют. По специфике своей работы я общаюсь с разными людьми, и заметил, что те люди, кто ездит спокойно- продают машину по тому что время пришло, а те кто зажигает — из-за проблем с мотором, а некоторые не успевают продать. Дело в том, что на серийном автомобиле устанавливаются обыкновенные моторы, а не спортивные, у них достаточно большой ресурс, и не очень большой крутящий момент на средних оборотах. Я не беру современные моторы, с дешевыми алюминиевыми блоками и системой смещения фаз. Но на высоких оборотах машина начинает ехать, и очень прилично, вот на больших оборотах и ездят. А при больших оборотах сильнее нагреваются поршни, от более высокой температуры масло начинает быстрее закоксовываться, уменьшая диаметр дренажных и смазывающих каналов поршня, и в один прекрасный момент масла становится недостаточно для смазки поршневого пальца, и он начинает подклинивать. Появляются специфичные стуки, как при детонации, только более продолжительные, и при дальнейшей эксплуатации это приводит к заклиниванию подвижного соединения поршень — палец. Результатом обычно является кулак(рука) дружбы, когда сломанный шатун делает одну или несколько дырок в блоке. Итог — замена блока вместе с колевалом, поршнями, и всем причитающимся, короче говоря замена двигателя. Самое плохое в том, что спрогнозировать когда это случится нереально, ну по крайней мере обычными способами.

Появляются специфичные стуки, как при детонации, только более продолжительные, и при дальнейшей эксплуатации это приводит к заклиниванию подвижного соединения поршень — палец. Результатом обычно является кулак(рука) дружбы, когда сломанный шатун делает одну или несколько дырок в блоке. Итог — замена блока вместе с колевалом, поршнями, и всем причитающимся, короче говоря замена двигателя. Самое плохое в том, что спрогнозировать когда это случится нереально, ну по крайней мере обычными способами.

Про дизеля. Дизельный двигатель сам по себе достаточно нагруженный мотор, и если распредвал приводится в движение ремнем, то это еще один источник сильных повреждений. Если обычному, бензиновому, нефорсированному мотору обрыв ремня ГРМ ничем не грозит, кроме работ по замене ремня. То дизель таких вещей не прощает, в лучшем случае загибает клапана, в худшем — еще распредвал ломается на 3 части. Это касается тоетовских двигателей С-серии, большой статистики у меня нет, но это я видел своими глазами 2 раза.

Я надеюсь это поможет не вкладывать деньги в незапланированный ремонт двигателя.

Брофист это приветствие друг друга кулаками. Бро = бро, а фист = кулак. А Брофист ио это игра, где без братана ни шагу. Игре точно можно дать 10 из 10 за оригинальность, интересные задания и разумную сложность.

Как играть

Управляется наш персонаж стрелками. Задача — пройти головоломку до конца. По ходу действия вы будете проходить чекпоинты, отмеченные красным флажком. Чтобы вернуться к предыдущему чекпоинту, нужно нажать Ctrl.

Игровой процесс построен на взаимодействии с другими игроками. В одиночку игру не пройти, нужно помогать друг другу. Чтобы договариваться и тимиться, можно использовать чат — просто начните набирать текст, и он появится у вас над головой. При нажатии Enter текст стирается и можно набирать новый.

Режимы

В Брофисте 2 игровых режима: головоломка «2 Player Adventure» и Прятки «Hide and Seek». В Прятках вы появляетесь в комнате ожидания, и через некоторое время те, кому автоматически назначится роль прятаться, окажутся на карте и пойдут прятаться. Тот, кто будет их искать, подождёт еще некоторое время в комнате, а потом тоже окажется на карте и ему нужно будет переловить всех прятунов. Двигаться ищущий будет раза в три быстрее, так что от него убежать сложно, но можно. Режим получится супер забавный и доставляет кучу эмоций!

Тот, кто будет их искать, подождёт еще некоторое время в комнате, а потом тоже окажется на карте и ему нужно будет переловить всех прятунов. Двигаться ищущий будет раза в три быстрее, так что от него убежать сложно, но можно. Режим получится супер забавный и доставляет кучу эмоций!

Сразу отметим, когда говорят, что двигатель показал кулак дружбы, следует понимать серьезную неисправность, когда поршень и шатун пробивают боковую стенку блока цилиндров. Вполне очевидно, что такая поломка ДВС является критической, двигатель требует масштабного ремонта или даже замены на контрактный мотор.

Итак, автомеханики и простые водители выделяют несколько основных причин, по которым происходит данная неисправность.

Одни из этих причин являются очевидными, тогда как другие могут представлять собой скрытую проблему, которая все равно привела к серьезным последствиям для ДВС.

Важно понимать, что «кулак» фактически является результатом того, что двигатель заклинил. Как известно, заклинивание двигателя возникает по разным причинам, однако чаще всего выделяют «механические» проблемы. Как правило, в этом случае речь идет о масляном голодании, вкладыши провернуло и произошло их разрушение, лопаются кольца и т.д.

Как правило, в этом случае речь идет о масляном голодании, вкладыши провернуло и произошло их разрушение, лопаются кольца и т.д.

Так или иначе, но перед тем, как показать кулак дружбы, двигатель «ловит клин». Еще следует упомянуть о перегреве мотора, который также может привести к заклиниванию силовой установки. В этой ситуации перегретые детали деформируются, после чего двигатель заклинивает и происходит пробой стенки блока.

Что касается скрытых проблем, в такой ситуации актуально говорить о самостоятельном раскручивании шатунных болтов. Данная неисправность встречается достаточно редко, однако такую вероятность не следует исключать. Добавим, что особенно часто мотор заклинивает после его непрофессиональной переборки (не соблюдался момент затяжки, болты не менялись на новые и т.д.).

Также не следует исключать вариант, когда в двигателе низкий уровень масла или смазка низкого качества/потеряла свои свойства. Еще причиной может оказаться антифриз в масле или гидроудар двигателя. Отдельно стоит выделить обрыв приводного ремня ГРМ, который приводит к удару клапанов об поршень, в результате чего детали ломаются, откалываются куски и возможен клин ДВС.

Отдельно стоит выделить обрыв приводного ремня ГРМ, который приводит к удару клапанов об поршень, в результате чего детали ломаются, откалываются куски и возможен клин ДВС.

Зачастую кулак дружбы двигатель показывает в результате того, что проблема комплексная. Обычно так происходит с моторами, которые достаточно сильно изношены, хотя вероятность такой неполадки и на «свежих» ДВС также присутствует.

Рассмотрим типичную ситуацию. Например, на лето в двигатель залили неподходящее по допускам масло или смазка оказалась поддельной. Параллельно с этим в летний период скорости движения выше, мотор работает на высоких оборотах, испытывает более серьезные нагрузки.

Если к этому добавить возможные неполадки системы охлаждения (радиатор забит грязью, пылью и пухом), детонацию на бензине низкого качества, отработавшие свой ресурс свечи зажигания, забитый воздушный фильтр и бедную смесь (особенно на авто с ГБО в целях экономии или по причине загрязненных форсунок), тогда совокупность причин «кулака дружбы» налицо.

Такой двигатель одновременно испытывает перегрев и масляное голодание. Естественно, детали не выдерживают растущей нагрузки, мотор заклинивает, шатун гнется и упирается в стенку блока цилиндров, указанную стенку пробивает.

Кулак дружбы и гидроудар

Отдельного внимания также заслуживает упомянутый выше гидроудар. Под таким ударом следует понимать попадание воды в камеру сгорания. Ошибочно полагать, что двигатель надежно защищен от проникновения воды снаружи.

Достаточно проехать на высокой скорости по луже или попытаться преодолеть на машине слишком глубокую водную преграду, чтобы вода через воздуховод и воздушный фильтр попала в цилиндры.

Нужно помнить, что если при проезде луж машина вдруг заглохла, не нужно сразу пытаться завести двигатель. Первым делом понадобится снять крышку воздушного фильтра. Если там вода, значит мотор заглох из-за гидроудара. Если же фильтр сухой и воды в корпусе нет, тогда проблема остановки мотора могла возникнуть в результате попадания влаги на элементы электрооборудования и т. д.

д.

Теперь о последствиях. Когда вода попадает в двигатель через воздуховоды, следует учесть, что плотность воды намного выше, чем у горючего. Другими словами, вода несжимаема, в отличие от бензина или солярки. Получается, поршень упрется в воду, однако сжать эту жидкость не получится.

При этом коленвал продолжает вращение, шатун не выдерживает нагрузок и гнется. После этого погнутый шатун упирается в стенку цилиндра, двигатель заклинивает и глохнет. Если же шатун не контактирует со стенкой цилиндра, тогда во время движения вниз его обрывает вместе с поршнем. Причиной обрыва является удар по коленчатому валу.

Зачастую, в этом случае происходит пробой боковой стенки цилиндра, что и называется «кулак дружбы». В такой ситуации двигатель получает значительные комплексные повреждения и требуется большой объем работ для его восстановления.

Если же кулака дружбы не видно, тогда еще есть шанс минимизировать последствия. Мотор нужно просушить, то есть убрать из цилиндров воду. Для этого свечи зажигания выкручивают, после чего агрегат прокручивают вручную ключом. Возможность сделать полноценный оборот говорит о том, что шатуны не сильно погнулись или деформировались.

Для этого свечи зажигания выкручивают, после чего агрегат прокручивают вручную ключом. Возможность сделать полноценный оборот говорит о том, что шатуны не сильно погнулись или деформировались.

Рекомендуем также прочитать статью о том, что значит «стуканул» двигатель и к чему это может привести. Из этой статьи вы подробно узнаете о понятии, когда механики и водители говорят «двигатель застучал», а также какие неисправности следует предполагать в этом случае.

По окончании можно через свечные колодцы капнуть из шприца немного масла, затем ввернуть свечи в колодцы и пробовать заводить агрегат. В том случае, если запуск прошел успешно, необходимо убедиться, что ДВС работает без посторонних стуков и шумов. Если мотор «застучал», нужно немедленно заглушить силовую установку.

От дальнейших попыток запуска также следует отказаться, так как двигатель нужно разбирать для дефектовки и ремонта. Не обязательно проблема решается исключительно капитальным ремонтом, однако чаще всего затраты по восстановлению все равно будут значительными.

Как уже было сказано, основной причиной появления кулака дружбы является заклинивание двигателя. Чтобы мотор не заклинил по причине проблем с системой смазки, необходимо тщательно подходить к вопросу подбора смазочного материала, выбирать масло по сезону. Также нужно следить за уровнем масла в двигателе и доливать смазку при такой необходимости.

Еще добавим, что постоянного контроля требует и давление в масляной системе. Если замечено, что моргает или горит лампочка давления масла на ХХ или в движении, тогда проблему нужно решать незамедлительно.

Что касается использования промывок системы смазки, часто такие жидкости «отрывали» от стенок обильные загрязнения, но не растворяли их. В результате грязью забивался маслоприемник, в результате чего возникало масляное голодание даже при учете того, что уровень масла был в норме.

Если говорить о системе охлаждения, нужно следить за тем, чтобы двигатель охлаждался максимально эффективно, своевременно срабатывал вентилятор охлаждения, ОЖ нормально циркулировала по системе и т. д. Другими словами, нельзя допустить перегревов мотора. В противном случае перегретый агрегат может заклинить.

д. Другими словами, нельзя допустить перегревов мотора. В противном случае перегретый агрегат может заклинить.

Появление посторонних шумов и стуков должно насторожить водителя и является поводом для проведения немедленной диагностики. Стук поршней, шатунные стуки, любые другие посторонние шумы «на холодную» или «на горячую» могут указывать на то, что в двигателе возникла серьезная поломка. Подобные проблемы имеют свойство быстро прогрессировать и также могут в дальнейшем привести к заклиниванию силового агрегата.

Для предотвращения гидроудара нужно следить за тем, чтобы:

- жидкость из системы охлаждения не попадала в камеру сгорания по причине трещин в БЦ или ГБЦ;

- при проезде глубоких луж или водных препятствий нужно учесть, что воздухозаборник обычно находится чуть выше переднего колеса.

Рекомендуем также прочитать статью о том, что такое гидроудар двигателя. Из этой статьи вы подробно узнаете о причинах, признаках и последствиях гидроудара. Также в статье даны советы касательно того, что нужно делать водителю в такой ситуации, чтобы минимизировать ущерб.

Если уровень воды выше, тогда лучше сразу заглушить мотор самому, чтобы предотвратить его захлебывание. Если же мотор уже заглох, тогда не следует пытаться его сразу завести. Правильным решением будет доставить машину в сервис не своим ходом или попытаться просушить мотор прямо на месте, чем усугубить ситуацию попытками запуска и после этого восстанавливать поврежденный двигатель.

Напоследок отметим, что соблюдение указанных выше правил и рекомендаций позволит своевременно выявлять возникающие неполадки в системах и узлах ДВС, которые могут привести к заклиниванию мотора, а также избежать такого неприятного явления, как кулак дружбы в двигателе по причине гидроудара.

Фото: goo-net. com и рф-автовладельцы.

com и рф-автовладельцы.

История

Случаи появления «кулаков дружбы» отмечались еще на ранних 3S-FE (1986-1991, 1991-1996), однако воспринимались тогда именно отдельными случаями, которые могли быть списаны на условия рф-эксплуатации.

В участившуюся «особенность» эта поломка превратилась, по странности, с приходом в страну более свежих моделей, оснащенных модернизированными 3S-FE (1996-2003).

Ну а поистине массовой проблема стала для автомобилей с 3S-FSE. Первые «взорвавшиеся» D-4 мы увидели здесь в 2003-м, ну а торговцы и ремонтники на востоке страны были осведомлены еще раньше.

Причина

Как правило, обрывы шатунов (на самых разных автомобилях) в народе считают последствиями прихвата поршней или вкладышей, обвиняя в этом качество масла, качество бензина, охлаждение, режимы работы… но не задумываясь об изначальных конструктивных дефектах.

Однако в случае тойотовских двигателей 3S-FE/3S-FSE причина поломки — именно недостаточный запас прочности шатунных болтов .

Первыми это на практике поняли те, кто при переборке двигателя ломал шатунные болты при затяжке их даже номинальным моментом, и поставщики запчастей.

Увы, по номеру детали выделить «неудачные» болты невозможно — 13265-62030 использовался и на менее проблемных 3S-FE второй ревизии (с начала 90-х), и на более проблемных модернизированных (после 1996 года). Так же как 13265-74030 шел на все 3S-FSE.

Поэтому для уменьшения вероятности поломки остается разве что:

— при переборке никогда не использовать болты повторно

— затягивать новые болты строго номинальным моментом

Небольшое замечание о взаимозаменяемости. На моделях японского рынка для всех двигателей 3S-FE (начиная со второй ревизии и до конца выпуска), предписывается установка «родных» болтов -62030. На моделях всех внешних рынков с 3S-FE в качестве замены штатным -62030 предписываются также болты -74030 («родные» для 3S-FSE).

Бюллетень

Только через 11 (!) лет после снятия с производства 3S-FSE, японцы приоткрыли часть полезной информации. Речь о бюллетене (или отзывной кампании) #2919 от 12.04.2012.

Проблема: Прочность шатунных болтов недостаточна. Под воздействием продуктов старения моторного масла они могут выйти из строя. Это приведет к поломке двигателя, которая может вызвать аварию или пожар.

Решение: Заменить все шатунные болты в рамках кампании. Информировать владельцев о необходимости регулярной замены масла. Пометить краской исправленные машины.

Распространение: Модели с двигателем 3S-FSE — Vista SV50 1998-2001, Corona ST210 1996-2001, Nadia SXN10 1998-2001. Всего около 70000 автомобилей.

Почему вообще стало известно об этой кампании? В отличие от европейского и американского рынков, сервисные бюллетени японских производителей для внутреннего рынка достать крайне проблематично. Но в данном случае дефект может непосредственно влиять на безопасность движения, поэтому Toyota пришлось публиковать информацию открыто с привлечением MLIT (Ministry of Land, Infrastructure, Transport and Tourism).

Но в данном случае дефект может непосредственно влиять на безопасность движения, поэтому Toyota пришлось публиковать информацию открыто с привлечением MLIT (Ministry of Land, Infrastructure, Transport and Tourism).

Почему речь только о 3S-FSE? Это как раз понятно. Во всех отношениях неудачный мотор поставлялся только на несколько старых моделей внутреннего рынка, многие из таких автомобилей уже не эксплуатируются (внутри Японии), так что масштабы кампании не так велики. В случае же 3S-FE речь идет не о десятках тысяч, а о миллионах автомобилей популярных моделей, выпускавшихся втрое дольше, и массово поставлявшихся в том числе на европейский и американский рынки (RAV4, Carina E, Avensis). Так что «раскаяния» Toyota в их отношении можно ждать еще долго.

Обслуживание топливной системы УМЗ-417, регулировка состава смеси

Обслуживание топливной системы двигателя УМЗ-417 установленного на автомобилях УАЗ производится во время очередного технического обслуживания или сезонного обслуживания, когда осуществляется подготовка машины к зимнему или летнему периоду эксплуатации, или по мере необходимости.

Обслуживание топливной системы двигателя УМЗ-417.

При обслуживании топливной системы, из обоих топливных баков сливается отстой воды и осадка через сливные отверстия в дне баков и прочищаются отверстия в пробках, соединяющие баки с атмосферой. Раз в год, желательно снимать и промывать топливные баки.

Пробки топливных баков проверяются на нормальную работу их клапанов, подключив топливный бак к компрессору и вакуумному насосу. Если выпускной клапан открывается при давлении меньше 0.78 кПа или больше 4.90 кПа или впускной открывается при разрежении более 2.94 кПа, пробку бака необходимо заменить.

Отстой воды и грязи из фильтра-отстойника топливной системы удаляется через сливное отверстие. Перед зимним сезоном эксплуатации фильтрующий элемент снимается и промывается бензине. Разбирать его не следует. После промывки фильтрующий элемент продувается сжатым воздухом под давлением не более 98 кПа, чтобы не повредить его фильтрующие пластины.

При осеннем сезонном обслуживании в фильтре тонкой очистки топлива топливной системы разбирается и промывается стакан-отстойник и фильтрующий элемент. Для разборки достаточно отпустить гайку-барашек и сдвинуть скобу в сторону, после чего стакан-отстойник свободно снимается вместе с фильтрующим элементом.

Для разборки достаточно отпустить гайку-барашек и сдвинуть скобу в сторону, после чего стакан-отстойник свободно снимается вместе с фильтрующим элементом.

Перед зимним сезоном эксплуатации из насоса топливной системы удаляется отстой, а его сетчатый фильтр промывается. При сборке топливного насоса надо тщательно следить за сохранностью прокладки, устанавливаемой между головкой и крышкой головки. Повреждение этой прокладки приводит к отказу в работе насоса из-за подсоса воздуха. Подтекание топлива через контрольное отверстие свидетельствует о прорыве диафрагмы. В этом случае необходимо снять насос, разобрать и заменить диафрагму новой.

Проверка давления развиваемого топливным насосом.

При появлении перебоев в подаче топлива насосом в жаркое время года необходимо проверить давление развиваемое насосом. Проверка выполняется без снятия насоса с автомобиля при работе двигателя на малой частоте вращения коленчатого вала на режиме холостого хода. На время проверки трубку, подводящую топливо в карбюратор, следует отсоединить от карбюратора и подключить к манометру со шкалой до 98 кПа.

Пуск и питание двигателя осуществляется топливом, имеющимся в поплавковой камере карбюратора. Насос должен создавать давление не менее 19.6 кПа. После остановки двигателя давление, показываемое манометром, не должно падать в течение 10 секунд. Если насос не удовлетворяет указанным требованиям, его следует отремонтировать или заменить.

Обслуживание карбюратора К-151В.

Обслуживание карбюратора К-151В заключается в периодической проверке надежности его крепления, проверке и регулировке уровня топлива в поплавковой камере, проверке работы ускорительного насоса, регулировке соединения дросселя и воздушной заслонки, регулировке положения микровыключателя, проверке работы клапана балансировки поплавковой камеры. При сезонном обслуживании или через каждые 20 000 километров пробега, необходимо промыть и продуть детали карбюратора.

Проверка и регулировка соединения между дросселем и воздушной заслонкой.

Производится в следующем порядке :

— приоткройте дроссель первичной камеры за рычаг привода, после чего рычаг привода воздушной заслонки поверните против часовой стрелки в крайнее положение до упора штифта в упор корпуса карбюратора

— отпустите рычаг привода дросселя, при этом воздушная заслонка должна полностью закрываться, а зазор между рычагами должен быть 2. 0-2.4 мм на расстоянии 2.0-2.5 мм от наружных торцов рычагов, этот зазор регулируется вращением муфты на тяге взаимосвязи, зазор между профильным рычагом и регулировочной муфтой должен быть 0.2-0.8 мм

0-2.4 мм на расстоянии 2.0-2.5 мм от наружных торцов рычагов, этот зазор регулируется вращением муфты на тяге взаимосвязи, зазор между профильным рычагом и регулировочной муфтой должен быть 0.2-0.8 мм

— отрегулируйте приоткрытие дросселя первичной камеры для холодного пуска двигателя винтом, при крайнем левом положении тяги взаимосвязи и отпущенном дросселе, когда ролик винта упирается в профильный рычаг, зазор между дросселем и стенкой смесительной камеры должен быть 1.2-1.35 мм, после регулировки винт законтрите.

Регулировка состава топливовоздушной смеси.

При очередном техническом обслуживании производится регулировка частоты вращения коленчатого вала двигателя на холостом ходу, в том числе и по составу смеси, на содержание СО в отработавших газах. Регулировка состава смеси сильно влияет на экономичность двигателя и токсичность отработавших газов, поэтому выполнять ее рекомендуется с использованием газоаналитического оборудования, имеющегося на станциях технического обслуживания.

Порядок регулировки следующий :

— прогрейте двигатель до температуры охлаждающей жидкости в 85-90 градусов, винт состава смеси отверните на 1.5-2.0 оборота от полностью завернутого положения, винтом эксплуатационной регулировки и винтом регулировки состава смеси отрегулируйте минимальную частоту вращения коленчатого вала двигателя в пределах 550-650 оборотов в минуту, добиваясь концентрации СО в отработавших газах 0.5-1.0%

— отверните винт эксплуатационной регулировки на 5 оборотов, частота вращения коленчатого вала при этом должна составлять не менее 850 оборотов в минуту, а содержание СО в отработавших газах должно быть не более 0.5-1.2 %, при необходимости указанные параметры обеспечьте винтом состава смеси

— снова установите винт эксплуатационной регулировки в положение минимальной частоты вращения коленчатого вала, при необходимости винтом регулировки состава смеси доведите концентрацию СО до 0.5-1.1 %.

Проверка и регулировка уровня топлива в поплавковой камере карбюратора К-151В.

Уровень топлива в поплавковой камере проверяют на автомобиле, установленном на горизонтальной площадке, при неработающем двигателе. Он должен находиться на 20-23 мм ниже плоскости разъема корпуса и крышки карбюратора. Для проверки требуется вместо пробки отверстия для запитки предпускового подогревателя ввернуть штуцер с резиновым шлангом и стеклянной трубочкой диаметром не менее 9 мм. Уровень топлива определяют по нижнему мениску в стеклянной трубочке.

Регулировку уровня выполняйте при снятой крышке карбюратора подгибанием язычка рычага поплавка. При этом поплавок должен находиться в горизонтальном положении, а ход топливного клапана должен быть 1.5-2.0 мм. Ход клапана регулируют подгибанием язычка петли поплавка. Если регулировка не дала желаемого результата, то необходимо проверять герметичность поплавка и топливного клапана.

Проверка герметичности поплавка карбюратора К-151В.

Герметичность поплавка проверяют погружением его в горячую воду с температурой 80-85 градусов, по выходу пузырьков воздуха. Не герметичный поплавок следует запаять оловянистым припоем, предварительно удалив из него бензин. Масса поплавка после ремонта не должна превышать 12.5 грамм. После проверки и устранения неисправностей поплавкового механизма нужно вновь проверить уровень топлива в поплавковой камере и при необходимости отрегулировать его.

Не герметичный поплавок следует запаять оловянистым припоем, предварительно удалив из него бензин. Масса поплавка после ремонта не должна превышать 12.5 грамм. После проверки и устранения неисправностей поплавкового механизма нужно вновь проверить уровень топлива в поплавковой камере и при необходимости отрегулировать его.

Обслуживание воздушного фильтра топливной системы двигателя УМЗ-417.

Воздушный фильтр промывают через каждое очередное техническое обслуживание, а при работе автомобиля на очень пыльных дорогах — ежедневно. Для этого снимите фильтр, разберите его и промойте в бензине корпус и крышку с фильтрующим элементом. Затем фильтрующий элемент окуните в масло для двигателя и дайте ему стечь.

Залейте в корпус воздушного фильтра 0.5 литра свежего или отработавшего, но отстоявшегося масла. Соберите фильтр и поставьте его на место. Следует иметь в виду, что воздушный фильтр очищает воздух только в том случае, если его фильтрующий элемент покрыт пленкой масла. Если он сухой, то фильтр пропускает пыль в двигатель.

Если он сухой, то фильтр пропускает пыль в двигатель.

Обслуживание системы подогрева впускной трубы.